1. Introduo y4v2p

A gesto da cadeia de suprimentos uma realidade cada vez mais presente nas organizaes. Segundo Pires; Sacomano Neto (2010), uma cadeia compreende um conjunto interconectado de empresas que inclui fornecedores e clientes. Em ambientes competitivos importante estreitar o relacionamento entre fornecedores e cliente, seguindo uma filosofia de parceria (CHRISTOPHER, 2007).

Embora apresente inmeras vantagens, o estreitamento dos relacionamentos entre os membros da cadeia incide em uma maior vulnerabilidade, ou seja, no ocorre apenas o compartilhamento de recompensas, mas tambm de riscos (PIRES, 2004; HALLIKAS et al., 2004; CHRISTOPHER, 2007).

Logo, a identificao, avaliao, mitigao e controle dos riscos em cadeia de suprimentos tornou-se uma necessidade crtica para garantir a continuidade dos negcios. A cadeia precisa ter a capacidade de eliminar ou reduzir seja a possibilidade de ocorrncia ou os impactos que podem ser gerados pelas incertezas que a circundam e, em seguida, conseguir regressar a uma nova situao de estabilidade de suas atividades (ASBJORNSLETT, 2009).

Para Reinold (2011), o mercado cervejeiro nacional a por um momento de expanso. Segundo dados da Barth-Haas Group (2013), de 2000 a 2011, o Brasil ou de quarto a terceiro maior produtor de cerveja do mundo a frente da Rssia e da Alemanha, perdendo apenas para a China e Estados Unidos.

Com o crescimento do mercado de cerveja no Brasil, o crescimento do consumo por parte das mulheres, o aumento do poder aquisitivo da populao e a mudana do gosto do consumidor para cervejas do tipo , tem-se exigido das empresas uma maior qualidade de seus produtos e diferenciao nos servios de atendimento (REINOLD, 2011).

Desse modo, utilizando a lgica de cadeia de suprimentos interna apresentada por Slack (1993) e Slack et al. (2009) e observando a tendncia de, primeiramente, organizar as processos dentro da empresa focal (CHILDERHOUSE; TOWILL, 2011), foi realizada a identificao, avaliao e priorizao de riscos em dois membros internos de uma empresa cervejeira localizada no Estado da Paraba.

Para o atendimento do objetivo pretendido, este artigo inicia com uma reviso bibliogrfica sobre gesto da cadeia de suprimentos (SCM – Supply Chain Management) e gesto de riscos em cadeia de suprimentos (SCRM – Supply Chain Risk Management) na Seo 2. Seguido dos procedimentos metodolgicos (Seo 3), estudo de caso (Seo 4). Finalizando com as concluses derivadas das anlises dos dados apresentados (Seo 5).

2. Aporte Terico 346524

Esta seo apresenta uma breve reviso a respeito de SCM e SCRM.

2.1. SCM 1v4m5g

Cadeia de suprimentos (SC – Supply Chain) descrita como o conjunto de empresas que so responsveis pela obteno, produo e liberao de um determinado bem ao cliente final (LAMBERT et al., 1998; SLACK et al., 2009).

Embora este conceito apresente uma abordagem referente a empresas diferentes que compem uma cadeia em busca de atender ao cliente final, Slack (1993) descreve que uma SC pode ser analisada em trs nveis: cadeia total, cadeia imediata e cadeia interna. Esta estrutura apresentada na Figura 1.

Figura 1 - SC interna, imediata e total

Fonte: Adaptado de Slack (1993)

Conforme se observa na Figura 1, a cadeia total compe todas as empresas desde os fornecedores dos fornecedores at os clientes dos clientes externos. A cadeia imediata formada pelos fornecedores e clientes imediatos a uma empresa. E a cadeia interna composta pelos fluxos de informaes e materiais entre departamentos, clulas ou setores de operao internos a empresa.

Segundo Slack et al. (2009), o conceito de fornecedor e consumidor interno um aspecto muito forte da gesto da qualidade total. Afirmam ainda que problemas no fornecimento interno certamente afetaro os consumidores externos, ou seja, todas as partes da organizao devem contribuir para a satisfao dos clientes externos.

Segundo Blarchand (2010), os membros de uma cadeia interagem entre si atravs do compartilhamento de cinco processos bsicos (Planejar, Abastecer, Fazer, Entregar e Retornar). Supply Chain Council (2010) acrescenta que os processos bsicos interagem entre si tanto nos limites internos como nos limites externos da empresa focal, se estendendo ao longo de toda a SC montante e jusante.

Desse modo, com a necessidade de maior integrao entre os membros de uma cadeia, o que incide em uma maior dependncia entre eles, h um aumento da vulnerabilidade deles eventos disruptivos e que podem afetar o bom desempenho das operaes da SC (NORRMAN; JANSSON, 2004; CHRISTOPHER, 2007; WANG; YANG, 2007).

Na sequncia so apresentados os conceitos de risco e gerenciamento de risco, e descritas as etapas de implementao da SCRM.

2.2. SCRM 35i2j

Segundo Zsidisin; Ritchie (2009), a vulnerabilidade caracterizada pela falta de robustez ou resilincia da SC relacionadas s ameaas originadas de dentro e fora dos limites do sistema, sendo robustez a capacidade de resistir a um evento acidental e retornar a atender a sua misso, mantendo o sistema na mesma situao em que se encontrava antes de o evento ocorrer, e resilincia a capacidade do sistema de retornar a uma nova situao estvel aps a ocorrncia de um evento.

Esses eventos acidentais so denominados riscos, os quais sos definidos como uma relao entre a variedade de resultados negativos possveis (impacto) e a distribuio das respectivas probabilidades para cada um dos resultados (probabilidade). (HALLIKAS et al., 2004; NORRMAN; JANSSON, 2004; WANG; YANG, 2007; ZSIDISIN; RITCHIE, 2009).

Assim, para Jttner; Peck; Christopher (2003) cabe gesto de riscos em SC (SCRM) identificar e gerir os riscos para que a cadeia, atravs de uma abordagem coordenada entre seus membros, reduza sua vulnerabilidade.

Lavastre et al. (2012) acrescentam que a SCRM refere-se a riscos que podem modificar ou impedir parte do movimento e o fluxo eficiente de informaes, materiais e produtos tanto internamente a um membro como entre os membros da SC total.

Para gerenciar os riscos de modo coordenado, necessrio seguir um conjunto de etapas descritas na seo 2.2.1.

2.2.1. Etapas de implantao da SCRM 4a4n6m

Para implantar a SCRM, Norrman; Jansson (2004) e Wang; Yang (2007) propem as seguintes etapas: Identificao do risco; Avaliao do risco; Gerenciamento do risco e; Monitoramento. Zsidisin; Ritchie (2009) acrescentam uma quinta etapa, denominada aprendizagem organizacional e pessoal.

Na etapa de Identificao do risco, os riscos so identificados para que o tomador de deciso conhea os eventos que causam incerteza e gerencie estes cenrios proativamente (HALLIKAS et al., 2004). Normann; Jansson (2004) afirmam que um dos mtodos mais importantes para identificao do risco mapeamento do risco. Shi (2004) afirma que para uma eficiente identificao dos riscos, uma classificao dos riscos importante. Tummala; Schoenherr (2011, p. 476) afirmam que esta etapa “envolve uma compreensiva e estruturada determinao dos riscos potenciais em SC”.

A classificao utilizada neste trabalho apresentada na Seo 2.2.2.

Na etapa de Avaliao do risco, depois de identificados, os riscos devem avaliados e priorizados com relao a sua probabilidade e impacto, seja com a utilizao de dados histricos, o que torna um processo simples e quantitativo, ou atravs de julgamentos subjetivos de especialistas (NORMANN; JANSSON, 2004). Segundo Shi (2004) atravs de dados histricos pode-se construir uma distribuio de probabilidade para cada fator de risco e, caso no seja possvel quantificar, podem ser feitos julgamentos qualitativos. Uma vez avaliados, os riscos podem ser ranqueados de acordo com o ndice de priorizao calculado (JTTNER; ZIEGENBEIN, 2009).

Na etapa de Gerenciamento do risco, so decididas e implementadas as aes para transferir, aceitar, eliminar, reduzir, compartilhar ou analisar de forma mais detalhada determinado risco e podem atuar sobre a probabilidade, o impacto ou ambos os aspectos simultaneamente (HALLIKAS et al., 2004; NORMANN; JANSSON, 2004; SHI, 2004).

Na etapa de Monitoramento, devido a mudana constante do perfildo risco realizado o acompanhamento das tendncias do risco para que sejam avaliados e sejam tomadas as decises necessrias caso alteraes ocorram (HALLIKAS et al., 2004). Para Tummala; Schoenherr (2011), nesta etapa pode-se avaliar o progresso atravs das estratgias de mitigao implementadas e aes corretivas podem ser realizadas caso ocorram desvios no alcance do desempenho desejado pela SC.

Por fim, na etapa Aprendizagem organizacional e pessoal, procura-se capturar, extrair, destilar e disseminar lies e experincias a outros dentro da organizao e dos membros da SC (ZSIDISIN; RITCHIE, 2009).

Neste artigo, s sero abordadas as etapas Identificao e Avaliao. Na seo 2.2.2 apresentada a classificao de risco utilizada como referncia para o estudo de caso.

2.2.2. Classificao de riscos em SC 60696y

Como classificao de riscos base adotada para identificao, avaliao e priorizao dos riscos no presente artigo, utilizou-se a classificao elaborada por Oliveira (2012), apresentada no Quadro 2 .

Quadro 2 – Classificao de Riscos para SC

RISCOS |

DEFINIO |

||

PROCESSOS BSICOS |

Planejar |

Estratgico |

caracterizado por todo evento que afeta a estratgia do negcio, como por exemplo: a falta de um planejamento estratgico (tanto organizacional quanto da cadeia), a ausncia de uma viso sistmica. |

Inrcia |

definido pela falta de capacidade de se manter de forma competitiva no mercado, geralmente ocasionada pela organizao e/ou a cadeia no acompanhar as mudanas do mercado (por exemplo: tecnolgicas, design, funo). |

||

Informacional |

Acontece quando h falha no sistema de informao, seja devido a deficincia na alimentao de dados no sistema, sistemas eletrnicos, ou no recebimento, transferncia e o informaes. |

||

Capacidade |

decorrente da sobre ou subutilizao da capacidade de produo efetiva, da falta de flexibilidade s mudanas na demanda ou ainda, inaptido de alguns membros (membros da cadeia) no planejamento, programao e controle da produo e na gesto de estoques. |

||

Demanda |

Ocorre quando h m previso da demanda (em termos de quantidade e de mix), sazonalidade, longos lead times, curto ciclo de vida dos produtos, pequena base de clientes, distores de informaes devido a promoes e incentivos. Como resultado tem-se, por exemplo, o efeito chicote. |

||

Abastecer |

Suprimentos |

Emana de ineficincias no processo de abastecimento da cadeia (ex.: aumento no preo de insumo, falta de responsividade dos fornecedores, indisponibilidade de insumo em termos de quantidade e/ou qualidade) e de problemas no fluxo interno de produtos. |

|

Financeiro |

Surge de problemas no fluxo de caixa (precificao de produtos, inadimplncia de devedores, falta de pagamento) e alteraes no mercado financeiro (impostos, taxa de cmbio, licenas, etc.). |

||

Relacionamento |

Origina-se da relao entre os membros (membros) da SC, por exemplo: falta de visibilidade dos membros, oportunismo, confiana na transferncia de informao, desempenho quanto cooperao e interao entre os membros abaixo do esperado, terceirizao (ex.: um fornecedor abastecer a cadeia e seus concorrentes ou um fornecedor redesenhar peas e criar seu prprio produto). |

||

Fazer |

Operacional |

Resulta das situaes que impedem a empresa focal de realizar suas atividades de produo, podendo estar ligadas : problemas com sistemas de produo, polticas internas, procedimentos, processos e pessoas. |

|

Ruptura |

Emerge da descontinuidade no fluxo de materiais no processo de produo (suspenso na sequncia de atividades que agregam valor ao cliente), advindo da dependncia de uma nica fonte de suprimentos e greves trabalhistas, por exemplo. |

||

Entregar |

Cliente |

Incide em situaes que modificam a escolha do cliente, reduzindo o nmero de pedidos, por exemplo: obsolescncia do produto, entrega do produto, atendimento (antes, durante e aps a solicitao do pedido), perda de confiana do produto ou marca. |

|

Retornar |

Legal |

Advm da incapacidade da organizao e/ou a cadeia cumprir com alguma restrio legal ou ainda, da exposio processos litigiosos. |

|

Outros |

Ambiental |

Provm de eventos externos cadeia, por exemplo: desastres naturais, incertezas nas polticas governamentais (de legislao, regulatrio), econmicas, tecnolgicas e sociais. |

|

Cultural |

caracterizado pela diferena de cultura empresarial entre os membros da cadeia ou pela diferena na cultura, lngua e pessoas dos pases onde esto instalados os membros da cadeia. |

Fonte: Adaptado de Oliveira (2012)

Para Oliveira (2012), esta classificao orienta melhor quanto localizao dos riscos dentro dos processos bsicos de uma SC.

Embora a classificao de risco apresentada no Quadro 2 tenha sido definida para uso no contexto de uma SC externa ou total, entende-se que esta pode ser adaptada ao mbito da cadeia interna, pois, apesar de um tratamento um pouco distinto seja necessrio entre os conceitos de fornecedor e cliente interno e fornecedor e cliente externo, os processos bsicos tambm so aplicveis aos processos internos de uma organizao, assim como os riscos associados a eles.

3. Procedimentos Metodolgicos 5i1jk

Segundo Fleury (2010), na engenharia de produo, o pesquisador no deve criar conhecimento desligado do que j existe, mas transformar conhecimentos existentes em novos conhecimentos que agreguem valor preferencialmente academia. Para tal algumas decises devem ser tomadas, entre elas, qual mtodo de pesquisa utilizar.

Assim, com o objetivo de priorizar os riscos na cadeia interna da empresa em anlise, com base nas etapas de implantao do SCRM apresentadas na seo 2.2.1, as seguintes etapas foram utilizadas para execuo deste trabalho: (1) Levantar informaes dos membros da cadeia interna; (2) Desenhar a SC interna; (3) Identificar os riscos; (4) Levantar dados de impacto e frequncia dos riscos; e (5) Avaliar os riscos.

Na etapa 1, atravs da observao, documentos e relatrios da empresa, foram levantados todos os membros pertencentes cadeia interna, suas atividades principais e informaes sobre como cada membro da SC interna apoia os processos da cadeia interna como um todo (produtos, subprodutos e servios).

Na etapa 2, a partir das informaes levantadas no o 1, desenvolveu-se o desenho da SC interna, permitindo assim avaliar as relaes existentes entre seus membros.

Na etapa 3 foram selecionados como membro focal os seguintes setores da empresa: Brassagem e Adegas, ambos diretamente ligados produo de cerveja. Em seguida, com a descrio de cada membro e dos produtos e servios que so fornecidos por cada um deles, bem como desenho da cadeia interna, foram avaliadas as conexes entre membro focal e membros imediatos. A partir da avaliao foi possvel identificar, com base na classificao proposta por Oliveira (2012), os tipos de risco gerados nos membros Brassagem e Adegas devido a problemas nos prprios membros selecionados como tambm por problemas que ocorreram nos membros conectados diretamente a eles.

Na etapa 4, atravs de relatrios mensais de produtividade da empresa, foram levantadas informaes relativas ao impacto gerado sobre cada membro considerado focal e a frequncia que o risco ocorre historicamente. O relatrio, gerado por um sistema de gesto empresarial, apresenta, entre outros dados, data e hora das ocorrncias de parada, seu responsvel, o tempo que o setor em anlise permaneceu com suas operaes paradas e a descrio do motivo da parada (Quadro 3 ).

Quadro 3 - Modelo genrico do relatrio de paradas

| Incio | Fim |

Tempo de Parada (minutos) |

Grupo Responsvel |

Descrio |

Fonte: Elaborao Prpria

Ressalta-se ainda que os dados levantados no relatrio de produtividade e apresentados neste artigo se referem ao intervalo de 03 (trs) meses (setembro, outubro e novembro de 2011).

Por fim, Na etapa 5, com os dados levantados, deu-se inicio a etapa de avaliao de riscos. Como abordado ao longo do trabalho, o risco composto de dois elementos: Impacto e frequncia ou probabilidade (Figura 2).

Figura 2 - Elementos do risco

Fonte: Elaborao Prpria

Assim, como dados de impacto utilizaram-se os tempos de parada registrados (indisponibilidade). Como dados relacionados frequncia utilizou-se o nmero de registros para cada tipo de risco identificado na Etapa 3.

Para tratamento dos dados fez-se uso da mdia dos tempos de parada e nmero de registros como indicador de frequncia. Em seguida, os ndices de impacto e de frequncia so multiplicados (Impacto x Frequncia), fornecendo assim e realizar a priorizao dos riscos ao permitir orden-los segundo o nvel de criticidade de exposio ao risco, ou seja, determinado o ndice de criticidade de cada membro gerador de risco e de cada tipo de risco.

Segue, na seo 5, o estudo de caso.

4. Estudo de caso 5o5v49

Esta seo tem como objetivo descrever o processo de priorizao de riscos de dois membros da SC interna de uma empresa cervejeira do Estado da Paraba.

Inicialmente, tem-se uma breve descrio do processo de fabricao da cerveja, apresentada na Figura 3.

Figura 3 – Etapas de fabricao de cerveja

Fonte: Elaborao prpria

A fabricao da cerveja tem incio na Brassagem com o recebimento e armazenamento do malte, principal matria prima da cerveja. Condicionado em silos, de acordo com a programao da produo, o malte enviado para o moinho, ando assim pela etapa de moagem. Aps modo, o malte a por uma sequncia de tanques onde ser adicionado gua e outros produtos qumicos, alm de ar por processos de aquecimento gradual, filtrao, fervura, decantao e resfriamento, produzindo o Mosto.

O mosto ento enviado para um tanque, j sob responsabilidade da Adegas, onde receber levedura, iniciando a fermentao. Nesta etapa, os aucares do mosto so consumidos pela levedura produzindo lcool e dixido de carbono, alm de alguns steres, cidos e lcoois superiores que transmitiro as propriedades organolpticas (cor, sabor, odor e textura) cerveja. Ainda na Adegas, a cerveja a pela etapa de centrifugao e ento enviada para tanques onde a cerveja permanecer em repouso para sedimentao de algumas partculas em suspenso e desencadeamento de algumas reaes. Neste momento a cerveja j est pronta, precisando ar por mais uma etapa de filtrao, acabamento (recebimento de mais dixido de carbono e outras substncias para garantir a qualidade da cerveja) e armazenamento, responsveis pela Filtrao.

O Packaging, seguindo a programao da produo, solicita a cerveja armazenada pela Filtrao e a envasa em garrafa ou lata. Este membro divide-se em trs linhas distintas: garrafas de 600mL ou de 1L, Lata e garrafas Long Neck. Aps envasadas so empacotadas e disponibilizadas Logstica para armazenamento e distribuio.

Para que estes dois efetuem suas operaes, outros cinco membros fornecem materiais, servios e apoio a eles: Gente e Gesto, Logstica, Engenharia, Meio Ambiente e Qualidade.

O membro Gente e Gesto deve garantir os recursos humanos e controlar o sistema de gesto da empresa.

A Logstica tem o objetivo de planejar, programar e gerenciar produo, insumos, armazenamento, peas, transportes e distribuio.

A Engenharia responsvel por promover a disponibilidade de equipamentos fabris atravs do planejamento, execuo e controle da manuteno, e o fornecimento e gesto de utilidades (ar comprimido, vapor, CO2, frio e Energia Eltrica).

O Meio Ambiente responsabiliza-se pela gesto e tratamento de gua, efluentes, diretrizes ambientais e subprodutos da empresa.

A Qualidade visa garantir a qualidade dos insumos utilizados no processo de produo, produtos em processo e produtos acabados, e se as embalagens esto conforme padres pr-estabelecidos.

Quadro 4 – Relao fornecedor-cliente da SC interna

CLIENTE |

PROCESSO |

PACK |

LOG |

G&G |

QUAL. |

M.A. |

ENGENHARIA |

||||||

FORNECEDOR |

PRODUTOS, SUBPRODUTOS E/OU SERVIOS |

Brass. |

Adeg. |

Filt. |

Mec., Elt. e Inst. |

Utilid. |

|||||||

Proce- |

Brassagem |

Mosto |

X |

||||||||||

gua Quente |

X |

X |

X |

X |

|||||||||

Adegas |

Cerveja |

X |

|||||||||||

CO2 no beneficiado |

X |

||||||||||||

Levedura mida, Resduo lquido, Materiais reciclveis, gua quente, gua fria e Gellager |

X |

||||||||||||

Filtrao |

Cerveja Filtrada |

X |

|||||||||||

Resduo lquido, Materiais reciclveis, gua quente e gua fria |

X |

||||||||||||

Packaging |

Cerveja envasada (lata ou garrafa) e empacotada |

X |

|||||||||||

Resduo lquido, Materiais reciclveis, gua quente e gua fria |

X |

||||||||||||

Logstica |

Programao da Produo, Gesto de Inventrio e Gesto de Almoxarifado |

X |

X |

X |

X |

X |

X |

X |

X |

||||

Gesto de Armazm |

X |

||||||||||||

Gente e Gesto |

Gesto de Padronizao, Definio e acompanhamento de metas, Gesto de 5S, Remunerao, Definio e reviso da rotina, Recrutamento e seleo e outros. |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

||

Qualidade |

Gesto de requisitos legais e especificaes, Food Safety, Auditorias de qualidade e Regras de qualidade |

||||||||||||

Confiabilidade analtica |

X |

X |

X |

X |

X |

X |

X |

||||||

Meio Ambiente |

Tratamento de gua, Gesto de Requisitos legais e Outros |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

||

Engen-haria |

Mecn., Elt. e Instrument. |

Planejamento da Manuteno, Manuteno Corretiva, Manuteno Preditiva e Manuteno Autnoma |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

|

Utilidades |

Ar Comprimido |

X |

X |

X |

X |

X |

X |

X |

|||||

Energia Eltrica |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

|||

Vapor |

X |

X |

X |

X |

X |

X |

|||||||

CO2 beneficiado e Frio |

X |

X |

X |

X |

|||||||||

Fonte: Elaborao prpria

4.1. Desenho da SC Interna 4m5x5x

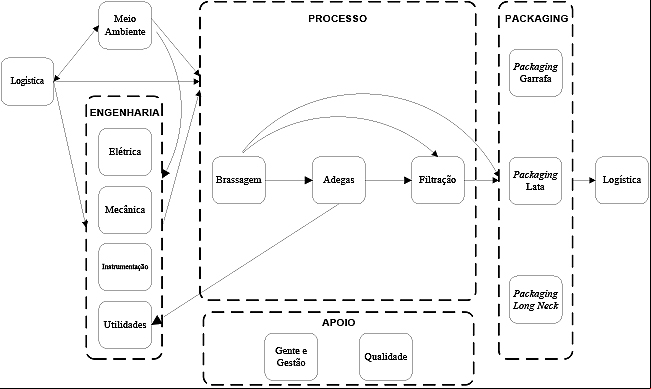

Com base nas informaes dos membros internos e das relaes de fornecimento entre eles, apresentadas na seo 4.1, pde-se construir a SC interna (Figura 4). Para desenhar a SC interna foram considerados apenas os produtos e servios principais de cada setor, ou seja, os subprodutos (resduos qumicos, material reciclvel, etc.) no foram utilizados para representar a relao entre membros, com exceo da gua quente produzida na Brassagem devido a sua importncia nas outras etapas do processo de produo.

Figura 4 – Desenho da SC interna

Fonte: Elaborao Prpria

A partir do desenho da SC interna (Figura 4) foram selecionados dois membros para executar as etapas de identificao e avaliao do SCRM na Brassagem e na Adegas. Os dois casos so apresentados na seo 4.2 e 4.3.

4.2. Identificao do risco 67593k

Nesta seo d-se a identificao do risco a partir dos membros conectados diretamente com cada membro foco e dos problemas que podem gerar sobre ele. Primeiro considerada a Brassagem como membro foco da cadeia interna e, em seguida, analisa-se a Adegas como membro foco.

Na Figura 5 so apresentados todos os membros ligados diretamente Brassagem, Adegas e ambas simultaneamente.

Figura 5 -Ligaes entre membros da SC

Fonte: Elaborao Prpria

Conhecidos os membros ligados diretamente aos membros focais Brassagem e Adegas, faz-se uma anlise do tipo de risco que cada um deles pode gerar sobre a empresa focal com base na descrio de negcio de cada setor e na classificao de riscos apresentada no Quadro 2. Os riscos que foram identificados e os respectivos membros geradores para o caso da Brassagem so apresentados no Quadro 5.

Quadro 5 - Riscos gerados sobre a Brassagem

ELO |

RISCO |

MOTIVO |

CONSEQUNCIA |

Logstica |

Suprimentos |

No fornecimento dos insumos necessrios |

Operao parada at que eles estejam disponveis. |

Meio Ambiente |

Suprimentos |

Falta de gua tratada |

Impedimento do fluxo produtivo por falta de gua tratada na etapa de preparao do Mosto. |

Eltrica |

Ruptura |

Falta de manuteno (preventiva, preditiva e/ou corretiva) |

Interrupo do processo de produo devido quebra de mquinas ou o mau funcionamento delas |

Mecnica |

|||

Instrumentao |

|||

Utilidades |

Suprimentos |

Problemas no fornecimento de vapor, ar comprimido, refrigerao ou energia eltrica. |

Interrupo da produo ou execuo de suas operaes de maneira inadequada, vindo a produzir abaixo da qualidade esperada. |

Brassagem |

Operacional |

Erros operacionais |

Problemas em critrios como qualidade, custo, segurana, entre outros. |

Adegas |

Capacidade |

Falta de tanque vazio para o recebimento de mosto e fermentao de mosto. |

Produo ociosa espera de tanques vazios. |

Adegas |

Cliente |

Produo de mosto ou gua quente fora das especificaes. |

Produto a ser retrabalhado ou descartado, gerando alto custo. |

Filtrao |

Cliente |

gua quente fora das especificaes. |

Produto a ser retrabalhado ou descartado, gerando alto custo. |

Packaging |

Cliente |

gua quente fora das especificaes. |

Produto a ser retrabalhado ou descartado, gerando alto custo. |

Fonte: Elaborao prpria

Para o caso da Adegas como empresa focal, verifica-se que a maioria dos seus membros fornecedores so os mesmos da Brassagem, diferindo apenas pela ligao com os membros Filtrao e Meio Ambiente. Diferem-se ainda pelo fato de que a Adegas no tem ligao direta com o Packaging. No Quadro 6 verificam-se os riscos gerados na Adegas.

Quadro 6 - Riscos gerados sobre a Adegas

ELO |

RISCO |

MOTIVO |

CONSEQUNCIA |

Logstica |

Suprimentos |

No fornecimento dos insumos necessrios. |

Operao parada at que eles estejam disponveis. |

Meio Ambiente |

Suprimentos |

Falta de gua tratada. |

Impedimento do fluxo produtivo por falta de gua tratada na etapa de preparao do Mosto. |

Capacidade |

Falta de capacidade de receber descarte de fermento. |

Impedimento de dar continuidade ao processo de fermentao e maturao da cerveja. |

|

Eltrica |

Ruptura |

Falta de manuteno (preventiva, preditiva e/ou corretiva) |

Interrupo do processo de produo devido quebra de mquinas ou o mau funcionamento delas |

Mecnica |

|||

Instrumentao |

|||

Utilidades |

Suprimentos |

Problemas no fornecimento de vapor, ar comprimido, refrigerao ou energia eltrica. |

Interrupo da produo ou execuo de suas operaes de maneira inadequada, vindo a produzir abaixo da qualidade esperada. |

Brassagem |

Suprimentos |

No disponibilidade de mosto ou disponibilidade de mosto fora das especificaes. |

Falta de mosto para produo de cerveja (fermentao e maturao) ou produo de cerveja afetada em critrios como qualidade e custo. |

Adegas |

Operacional |

Erros operacionais por parte dos colaboradores. |

Descarte de produto ou problemas em critrios como qualidade, custo, segurana, entre outros. |

Filtrao |

Capacidade |

Falta de capacidade ou sobrecapacidade da Filtrao em receber cerveja da Adegas. |

Ociosidade ou falta de capacidade da Adegas em produzir cerveja. |

Filtrao |

Cliente |

Cerveja fora das especificaes. |

Produto a ser retrabalhado, dosado em pequenas quantidades junto a outros lotes ou descartado, gerando alto custo. |

Fonte: Elaborao prpria

A Figura 6 apresenta os riscos identificados e que sero avaliados e priorizados na sequncia deste artigo.

O risco de Cliente no foi considerado na etapa de avaliao, pois no h dados de impacto ou frequncia registrados no sistema referente a este tipo de risco.

Figura 6 - Riscos identificados nos membros Brassagem e Adegas

Pode-se observar na Figura 7 os riscos aos quais esto expostos cada membro foco e os respectivos membros que os geram. Estas informaes sero utilizadas na etapa de avaliao do risco e na etapa de priorizao do risco, apresentadas em seguida.

4.3. Avaliao do risco 636e52

Identificados os riscos aos quais os membros Brassagem e Adegas esto expostos, d-se incio a etapa de avaliao. Como esta etapa foi desenvolvida detalhada a seguir, iniciando pelo caso da Brassagem.

Inicialmente foram levantados, a partir do relatrio de produtividade, o tempo mdio de parada (impacto) e a quantidade de paradas (frequncia) que cada membro gera sobre o membro focal. Os dados referentes ao membro focal Brassagem seguem na Tabela 1.

Tabela 1 - Dados do relatrio de produtividade referentes Brassagem

ELO |

MS 1 |

MS 2 |

MS 3 |

|||

Tempo Mdio (minutos) |

N de Registros |

Tempo Mdio (minutos) |

N de Registros |

Tempo Mdio (minutos) |

N de Registros |

|

Instrumentao |

52,47 |

59 |

38,33 |

06 |

108,46 |

13 |

Mecnica |

105,23 |

22 |

267,5 |

12 |

151,43 |

07 |

Eltrica |

50 |

01 |

160 |

01 |

31,67 |

06 |

Utilidades |

38,33 |

09 |

140,46 |

11 |

80 |

03 |

Logstica |

250 |

02 |

270 |

01 |

255 |

01 |

Brassagem |

58,51 |

28 |

40 |

42 |

46,17 |

30 |

Adegas |

71,32 |

83 |

206,25 |

16 |

256,54 |

26 |

Fonte: Elaborao Prpria

Da Tabela 1 pode-se fazer a mdia de registros e a mdia do tempo indisponvel no intervalo de tempo avaliado (Tabela 2). Segue ainda o ndice de Criticidade em minutos (Impacto x Frequncia) gerado por cada membro interno e a relao porcentual do ndice de Criticidade que cada membro gera.

Tabela 2 - Mdia da frequncia e do impacto gerados na Brassagem

ELO |

IMPACTO |

FREQUNCIA |

NDICE DE CRITICIDADE |

NDICE DE |

TIPO DE RISCO |

Instrumentao |

60,71 |

26 |

1.578,46 |

13,35% |

Ruptura |

Mecnica |

160,61 |

13,67 |

2.195,54 |

18,57% |

Ruptura |

Eltrica |

50 |

2,67 |

133,5 |

1,13% |

Ruptura |

Utilidades |

92,61 |

7,67 |

710,32 |

6,01% |

Suprimentos |

Logstica |

256,25 |

1,33 |

340,81 |

2,89% |

Suprimentos |

Brassagem |

47,03 |

33,33 |

1.567,51 |

13,26% |

Operacional |

Adegas |

127,12 |

41,67 |

5.297,09 |

44,80% |

Capacidade |

TOTAL |

- |

- |

11.823,23 |

100% |

- |

Fonte: Elaborao Prpria

Baseado na lgica utilizada para a Brassagem, a Tabela 3 apresenta os dados de impacto (Tempo mdio) e frequncia (n de registros) do risco sobre o membro Adegas.

Tabela 3 - Dados do relatrio de produtividade referentes Adegas

ELO |

MS 1 |

MS 2 |

MS 3 |

|||

Tempo Mdio (minutos) |

N de Registros |

Tempo Mdio (minutos) |

N de Registros |

Tempo Mdio (minutos) |

N de Registros |

|

Instrumentao |

75 |

06 |

100 |

01 |

540 |

01 |

Mecnica |

359,5 |

04 |

269 |

02 |

1192,67 |

06 |

Eltrica |

30 |

01 |

444,5 |

02 |

710,33 |

03 |

Utilidades |

58,67 |

09 |

60,55 |

04 |

130,91 |

11 |

Logstica |

0,0 |

00 |

0,0 |

00 |

0,0 |

00 |

Meio Ambiente |

719 |

01 |

254,5 |

02 |

0,0 |

00 |

Adegas |

117,6 |

07 |

172,07 |

14 |

149,46 |

13 |

Filtrao |

891,08 |

37 |

595,88 |

24 |

929,41 |

17 |

Fonte: Elaborao Prpria

Com base nos dados disponibilizados na Tabela 3, pode-se observar na Tabela 4 a mdia de registros, a mdia do tempo indisponvel nos trs meses avaliados e relao porcentual de Impacto x Frequncia que cada membro gera sobre a o membro em questo.

Tabela 4 - Mdia da frequncia e do impacto gerados nas Adegas

ELO |

IMPACTO Tempo Mdio (minutos) |

FREQUNCIA |

NDICE DE CRITICIDADE |

NDICE DE |

TIPO DE RISCO |

Instrumentao |

136,25 |

2,67 |

363,79 |

1,28% |

Ruptura |

Mecnica |

761,00 |

4,00 |

3.044 |

10,75% |

Ruptura |

Eltrica |

508,33 |

2,00 |

1.016,66 |

3,59% |

Ruptura |

Utilidades |

92,09 |

8,00 |

736,72 |

2,60% |

Suprimentos |

Logstica |

0,0 |

0 |

0,0 |

0,0% |

Suprimentos |

Meio Ambiente |

409,33 |

1,00 |

409,33 |

1,45% |

Suprimentos |

Brassagem |

0,0 |

0 |

0,0 |

0,0% |

Suprimentos |

Adegas |

152,21 |

11,33 |

1.724,54 |

6,09% |

Operacional |

Filtrao |

808,60 |

26,00 |

21.023,60 |

74,24% |

Capacidade |

TOTAL |

- |

- |

28.318,64 |

100% |

Fonte: Elaborao Prpria

Na Figura 7 verifica-se a qual risco e membro deve-se dar prioridade considerando a Brassagem como membro focal.

Figura 7 – ndice de prioridade dos riscos na Brassagem

Fonte: Elaborao prpria

E na Figura 8 verifica-se a qual risco e membro deve-se dar prioridade considerando a Adegas como membro focal.

Figura 8 - ndice de prioridade dos riscos na Adegas

5. Consideraoes finais 2s3760

Como abordado ao longo do artigo, embora filosofia da SCM permita obter vrios benefcios, o gerenciamento de toda uma cadeia muito mais complexo e a torna mais vulnervel ao risco.

No caso da cadeia interna, alguns fatores como o foco na eficincia e a utilizao de filosofias da produo enxuta a deixam vulnervel a problemas que podem afetar o fluxo financeiro, de materiais, bens, servios e informao. Logo, h tanto um aumento no potencial de lucratividade como tambm um aumento potencial de riscos, fazendo necessrio buscar reduzir a vulnerabilidade da cadeia a esses riscos.

Seguindo as etapas de identificao e avaliao de risco da SCRM para os membros focais Brassagem e Adegas, constatou-se que:

Com respeito Brassagem foram identificados e avaliados os riscos de Capacidade (44,8%), de Ruptura (33,05%), Operacional (13,26%) e de Suprimentos (8,90%).

Avaliando os membros, do ponto de vista da frequncia, a Adegas quem mais vezes gera ocorrncias (41,67 ocorrncias por ms). Com base no maior impacto, a Logstica acarreta um impacto mdio de 256,25 minutos. Considerando ambos os critrios conjuntamente, tem-se que a Adegas responsvel por 44,80%, ou seja, o membro que mais mantm a Brassagem sem produzir mosto, seguido da Mecnica (18,57%), Instrumentao (13,35%), a prpria Brassagem (13,26%), Utilidades (6,01%), Logstica (2,89%) e Eltrica (1,13%).

Assim, pode-se inferir que o risco de capacidade o que mais torna a Brassagem vulnervel ao risco, sendo este ocasionado pela Adegas. Logo, este deve ser tratado com maior prioridade entre os riscos levantados.

Verifica-se ainda que se a Brassagem mitigar apenas o risco gerado por ela mesma (risco operacional), reduzia em, no mximo, apenas 1.500 minutos de paradas ocorridas no seu processo de produo, equivalente a aproximadamente 13% do total de risco avaliado na Brassagem.

Com relao Adegas, verificou-se a possibilidade dos riscos teve maior peso foi o Risco de Capacidade (74,24%), de Ruptura (15,62%), Operacional (6,09%) e de Suprimentos (4,05%).

A partir da Tabela 4 pode-se concluir que, sob qualquer ponto de vista, a Filtrao quem mais deixa a Adegas vulnervel ao risco, seja com base na frequncia (26 ocorrncias por ms), no impacto (808,6 minutos) ou em ambos conjuntamente (74,24%).

Verifica-se ainda que a mitigao do risco o prprio membro Adegas, uma reduo mxima de apenas 1.700 minutos de parada seria possvel, o que equivale a aproximadamente 6% do total.

Avaliando os dois membros focais conjuntamente, pode-se verificar ento que grande fatia da indisponibilidade incidente sobre a Brassagem de responsabilidade da Filtrao. Mas, se neste trabalho fossem analisados todos os membros da cadeia, outro membro poderia ser o gargalo da SC interna.

Verifica-se ainda que um nico critrio para avaliar o risco em SC limita o gerenciamento do mesmo por no permitir uma avaliao mais abrangente do risco. Logo, vrios critrios deveriam ser utilizados, o que exigiria o uso de ferramentas que permita avaliar o risco atravs de mltiplos critrios.

Referncias 32p9

Asbjornslett, B. E. (2009); Assessing the Vulnerability of Supply Chains, in: Supply Chain Risk: A Handbook of Assessment, Management, and performance; Zsidisin, G. A.; Ritchie, B. NY: Springer, p. 15-34.

BARTH-HAAS GROUP.Beer production:Market Leaders and their Challengers in the top 40 countries in 2011. o em: 03 maio 2013. Disponvel em: http://www.barthhaasgroup.com.

Blanchard, D. (2010) Supply Chain Management: Best Practices. 2 edition, New Jersey: Wiley.

Childerhouse, P.; Towill, D.R. (2011); “Arcs of supply chain integration”, International Journal of Production Research. v. 49, n. 24, p. 7441–7468.

Christopher, M. Logstica e gerenciamento da cadeia de suprimentos: criando redes que agregam valor. So Paulo: Thomson Learning, 2007.

Fleury, A. (2010); Planejamento do projeto de pesquisa e definio do modelo terico, in: Metodologia de Pesquisa em engenharia de produo e gesto de operaes; Miguel, P. A. C. Rio de Janeiro: Elsevier, p. 31-44.

Hallikas, J. et al. (2004); “Risk management processes in supplier networks”, International Journal of Production Economics, v. 90, p. 47 – 58.

Jttner, U.; Peck, H.; Christopher, M., (2003); “Supply chain risk management: outlining an agenda for future research”, International Journal of Logistics: Research & Applications, v. 6, n. 4, p. 197-210.

Jttner; U.; Ziegenbein, A. (2009); Supply Chain Risk Management for Small and Medium-Sized Business. in: Supply Chain Risk: A Handbook of Assessment, Management, and performance; Zsidisin, G. A.; Ritchie, B. NY: Springer, p. 199-217.

Lambert, D.M. et al. (1998); “Supply chain management: implementation issues and research opportunities”, The international Journal of Logistics Management, v.9, n. 2, p. 1-19.

Lavastre et al. (2012); “Supply chain risk management in French companies”. Decision Systems, v. 52, p. 828-838.

Norrman, A.; Jansson, U. (2004); “Ericsson’s proactive supply chain risk management approach after a serious sub-supplier accident”, International Journal of Physical Distribution & Logistics Management, v. 34, n. 5, p. 434 – 456.

Oliveira, T. K. (2012); Proposta de uma classificao de riscos em cadeias de suprimentos: Uma aplicao no setor sucroalcooleiro. Dissertao (Mestrado em Engenharia de Produo) – Universidade Federal da Paraba, Joo Pessoa.

Pires, S. R. I. Gesto da Cadeia de Suprimentos. So Paulo: Atlas, 2004.

Pires, S.; Sacomano Neto, M. (2010); “Caractersticas estruturais, relacionais e gerenciais na cadeia de suprimentos de um condomnio industrial na indstria automobilstica”, Produo,v.20,n.2, p. 172-185.

Reinold, M. R. (2011); “O Mercado cervejeiro brasileiro atual: Potencial de Crescimento”, Revista Indstria de Bebidas, ano 10, n. 57, p. 28-30.

Shi, D. (2004); “A review of enterprise supply chain risk management”, Journal of Systems Engineering, v. 13, n. 2, p. 219-244.

Slack, N. (1993); Vantagem Competitiva em Manufatura: atingindo competitividade nas operaes industriais.So Paulo: Atlas.

Slack, N. et al. (2009), istrao da Produo. 3 edio, So Paulo: Atlas, 2009.

Supply Chain Council (2010); Supply-chain Operations Reference Model: SCOR version 10.0 Overview.

Tummala, R.; Schoenherr, T. (2011); “Assessing and managing risks using the Supply Chain Risk Management Process (SCRMP)”. Supply Chain Management: An International Journal, v. 16, n. 6, p. 474-483.

Wang, D.; Yang, Z. (2007); “Risk Management of global supply chain”, International Conference on automation and logistics, Jinan, China.

Zsidisin, G. A.; Ritchie, B. (2009); Supply Chain Risk Management – Developments, Issues and Challenges. in: Supply Chain Risk: A Handbook of Assessment, Management, and performance; Zsidisin, G. A.; Ritchie, B. NY: Springer, p. 1-12.